اره نواری یکی از ابزارهای پرکاربرد در صنایع چوب، فلزکاری و سایر حوزههای صنعتی و کارگاهی است. این دستگاه با استفاده از یک تیغه فلزی حلقوی که به صورت مداوم میچرخد، قادر به برش مواد مختلف با دقت بالا است. اره نواری به دلیل توانایی برش منحنیها، زوایا و قطعات بزرگ، در کارگاههای نجاری، فلزکاری و حتی صنایع تولیدی کاربرد گستردهای دارد. با این حال، مانند هر ابزار صنعتی دیگری، اره نواری نیز ممکن است دچار خرابی شود و نیاز به تعمیر داشته باشد. در این مقاله، به بررسی اره نواری، نحوه تعمیر آن و تفاوتهای آن با سایر انواع ارهها پرداخته میشود.

اره نواری چیست؟

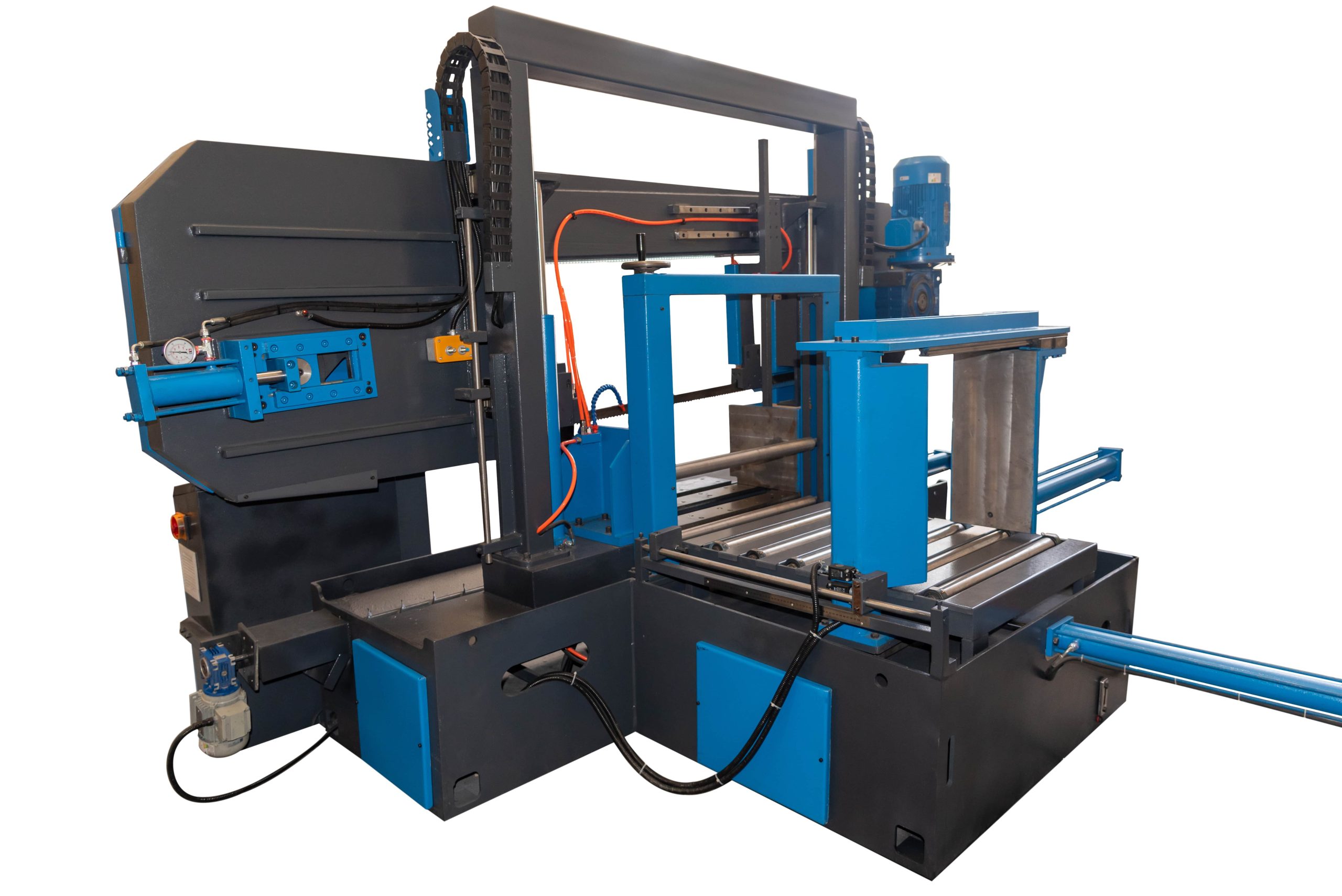

اره نواری (Band Saw) دستگاهی است که از یک تیغه فلزی بلند و نازک تشکیل شده که به صورت یک حلقه بسته روی دو یا چند چرخ (پولی) نصب شده و با حرکت چرخشی این چرخها، تیغه به طور مداوم حرکت میکند. این تیغه میتواند چوب، فلز، پلاستیک یا سایر مواد را با دقت بالا برش دهد. ارههای نواری در دو نوع اصلی وجود دارند:

-

اره نواری افقی: بیشتر در صنایع فلزکاری برای برش قطعات بزرگ فلزی استفاده میشود.

-

اره نواری عمودی: در کارگاههای نجاری و برای برشهای ظریف و منحنیدار کاربرد دارد.

اره نواری به دلیل انعطافپذیری و توانایی برش مواد مختلف، یکی از ابزارهای کلیدی در کارگاههای صنعتی محسوب میشود.

اجزای اصلی اره نواری

برای درک بهتر نحوه تعمیر اره نواری، شناخت اجزای اصلی آن ضروری است. اجزای کلیدی اره نواری عبارتند از:

-

تیغه اره: بخش اصلی برش که از فولاد یا آلیاژهای مقاوم ساخته شده و باید تیز و محکم باشد.

-

چرخها (پولیها): چرخهایی که تیغه را به حرکت درمیآورند.

-

موتور: نیروی محرکه دستگاه که چرخها را میچرخاند.

-

راهنماهای تیغه (Blade Guides): قطعاتی که تیغه را در مسیر درست نگه میدارند.

-

میز کار: سطحی که مواد روی آن قرار میگیرند.

-

سیستم کشش تیغه: برای تنظیم میزان سفتی تیغه.

-

سیستم خنککننده (در ارههای فلزی): برای کاهش حرارت ناشی از برش فلزات.

مشکلات رایج در اره نواری و نحوه تعمیر آنها

ارههای نواری به دلیل استفاده مداوم ممکن است دچار مشکلاتی شوند. در ادامه به برخی از مشکلات رایج و روشهای تعمیر آنها اشاره میکنیم:

1. تیغه کند یا شکسته

مشکل: تیغه اره نواری ممکن است پس از مدتی استفاده کند شود یا حتی بشکند. این مشکل باعث کاهش دقت برش یا توقف کامل دستگاه میشود. راهحل:

-

بررسی تیغه: ابتدا تیغه را از نظر ساییدگی، ترک یا شکستگی بررسی کنید. اگر تیغه کند شده، میتوانید آن را با دستگاههای مخصوص تیز کنید یا تیغه را تعویض کنید.

-

تعویض تیغه: برای تعویض، ابتدا دستگاه را خاموش کرده و از برق جدا کنید. سپس پیچهای نگهدارنده تیغه را باز کرده و تیغه جدید را نصب کنید. مطمئن شوید که تیغه به درستی در راهنماها قرار گرفته و کشش مناسبی دارد.

-

تنظیم کشش تیغه: کشش نامناسب میتواند باعث شکستن تیغه شود. از سیستم تنظیم کشش دستگاه استفاده کنید تا تیغه نه خیلی سفت و نه خیلی شل باشد.

2. لرزش یا انحراف تیغه

مشکل: اگر تیغه در حین کار لرزش داشته باشد یا از مسیر خود خارج شود، برشها ناهموار خواهند شد. راهحل:

-

بررسی راهنماهای تیغه: راهنماهای تیغه (Blade Guides) باید به درستی تنظیم شوند. اگر راهنماها فرسوده یا شل شدهاند، آنها را تعویض یا محکم کنید.

-

تنظیم چرخها: چرخهای اره باید همتراز باشند. از یک خطکش یا ابزار همترازی برای بررسی همراستایی چرخها استفاده کنید. در صورت نیاز، پیچهای تنظیم چرخ را سفت کنید.

-

بررسی لاستیک چرخها: لاستیکهای روی چرخها (که تیغه روی آنها حرکت میکند) ممکن است فرسوده شده باشند. در این صورت، لاستیکها را تعویض کنید.

3. مشکلات موتور

مشکل: موتور ممکن است بیش از حد گرم شود، صدای غیرعادی تولید کند یا به طور کامل از کار بیفتد. راهحل:

-

بررسی سیستم خنککننده: در ارههای نواری فلزی، سیستم خنککننده باید به درستی کار کند. فیلترها و لولههای خنککننده را بررسی و تمیز کنید.

-

بررسی تسمهها: تسمههای انتقال قدرت ممکن است شل یا فرسوده شده باشند. تسمهها را بررسی کرده و در صورت نیاز تعویض کنید.

-

تعمیر موتور: اگر موتور خراب است، بهتر است توسط یک تکنسین حرفهای بررسی شود. گاهی اوقات تمیز کردن موتور یا تعویض قطعات کوچک میتواند مشکل را حل کند.

4. مشکلات میز کار

مشکل: میز کار ممکن است تراز نباشد یا در اثر استفاده طولانیمدت، سطح آن آسیب دیده باشد. راهحل:

-

تراز کردن میز: از یک تراز استفاده کنید تا مطمئن شوید میز کاملاً صاف است. در صورت نیاز، پیچهای تنظیم میز را محکم کنید.

-

تعمیر سطح میز: اگر سطح میز خراشیده یا ناهموار شده، میتوانید آن را سمباده بزنید یا در موارد شدید، میز را تعویض کنید.

5. مشکلات برقی

مشکل: گاهی اوقات اره نواری روشنmueller:: 0 راهحل:

-

بررسی اتصالات برقی: تمام اتصالات برقی دستگاه را بررسی کنید. مطمئن شوید که کابلها و سوکتها سالم هستند.

-

تعویض قطعات معیوب: اگر مشکل از فیوز یا سایر قطعات برقی باشد، آنها را تعویض کنید. برای این کار، بهتر است از یک متخصص برق کمک بگیرید.

نکات ایمنی در تعمیر اره نواری

-

قطع برق: همیشه قبل از شروع تعمیرات، دستگاه را از برق جدا کنید.

-

استفاده از ابزار مناسب: از ابزارهای استاندارد و مناسب برای تعمیرات استفاده کنید تا به دستگاه آسیب نرسد.

-

رعایت دستورالعملها: به دفترچه راهنمای دستگاه مراجعه کنید تا از تنظیمات صحیح مطلع شوید.

-

استفاده از تجهیزات ایمنی: هنگام کار با تیغهها و قطعات تیز، از دستکش و عینک ایمنی استفاده کنید.

تفاوت اره نواری با سایر ارهها

برای درک بهتر کاربرد اره نواری، مقایسه آن با سایر انواع ارهها مفید است. در ادامه تفاوتهای اره نواری با ارههای دیگر بررسی میشود:

1. اره نواری در مقابل اره گرد (Circular Saw)

-

دقت برش: اره نواری برای برشهای منحنی و ظریف مناسبتر است، در حالی که اره گرد برای برشهای مستقیم و سریع طراحی شده است.

-

اندازه مواد: اره نواری میتواند قطعات بزرگتر را با دقت بیشتری برش دهد، اما اره گرد برای برشهای کوچکتر و قابل حمل مناسب است.

-

ایمنی: اره نواری به دلیل تیغه نازکتر و حرکت مداوم، خطر کمتری نسبت به اره گرد دارد که تیغه آن با سرعت بالا میچرخد.

2. اره نواری در مقابل اره مویی (Jigsaw)

-

انعطافپذیری: هر دو برای برشهای منحنی مناسب هستند، اما اره نواری برای کارگاههای ثابت و مواد بزرگتر مناسبتر است، در حالی که اره مویی قابل حمل است و برای پروژههای کوچکتر استفاده میشود.

-

قدرت: اره نواری معمولاً قدرت بیشتری دارد و برای برش مواد ضخیمتر مناسب است.

3. اره نواری در مقابل اره میزی (Table Saw)

-

کاربرد: اره میزی برای برشهای مستقیم و دقیق در چوب و مواد مشابه طراحی شده، در حالی که اره نواری برای برشهای منحنی و مواد متنوعتر مناسب است.

-

اندازه: اره نواری معمولاً فضای بیشتری اشغال میکند و برای کارگاههای بزرگتر مناسب است.

نتیجهگیری

اره نواری ابزاری قدرتمند و چندکاره است که در صنایع مختلف کاربرد دارد. با نگهداری صحیح و تعمیر بهموقع، میتوان عمر مفید این دستگاه را افزایش داد. مشکلات رایج مانند کند شدن تیغه، انحراف تیغه یا خرابی موتور با بررسی دقیق و استفاده از ابزار مناسب قابل رفع هستند. همچنین، مقایسه اره نواری با سایر ارهها نشان میدهد که این ابزار به دلیل توانایی برش مواد مختلف و دقت بالا، جایگاه ویژهای در کارگاهها دارد. با رعایت نکات ایمنی و استفاده از دستورالعملهای مناسب، میتوان از این دستگاه به طور بهینه استفاده کرد و بهرهوری کارگاه را افزایش داد.

- ۰ ۰

- ۰ نظر